モノ

2018.09.19 WED.

加工が社会を変える。知る人ぞ知る世界的合繊メーカー「小松精練」が創る今と未来。

ここ数年、ユナイテッドアローズの各店頭において、合成繊維を用いた洋服のなかに、時折「KOMATSU FABRIC MADE IN JAPAN」と入ったタグが付くものがあることにお気づきの人も少なくないのでは。それは、石川県能美市に本社と主要工場を構える「小松精練」の素材を使った製品であることを示しています。名前は聞いたことがあっても、実態を想像することは難しいもの。そこで、繊維産業と工業が盛んなこの地で興った、今年で創業75周年を迎える世界的合繊メーカーを実際に訪ねました。すると、繊維産業を地盤に発展を遂げた現在地を冷静に見極め、地に足をつけつつも未来を見据えて「素材」を追求する革新的な姿が、そこにはあったのです。

Photo_Yuki Yamamoto

Text_Masashi Takamura

最近、よく耳目にする「小松精練」とは?

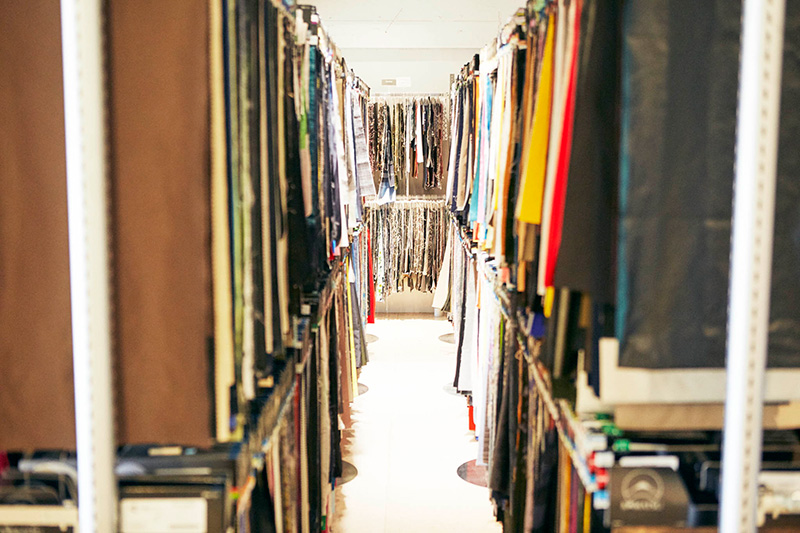

現在、衣類は多様化の一途を辿っており、コットンやウールだけでなく、ナイロンやポリエステルなどの合繊素材も欠かすことのできないものとして、広く愛用されています。特に、ここ十数年で加工技術が目覚ましく進化を遂げているのはお気づきのことでしょう。今回訪れた「小松精練」は、合繊素材を中心に素材を生産・加工するメーカー。加工というのは、機屋から仕入れた未加工の生地に対して、減量(生地を薬品によって軽量化する)、染色、プリント、コーティングなどを施す各工程を指しますが、この技術力の高さと実施できる加工の幅広さこそが、「小松精練」の最大の持ち味なのです。

例えば、合繊にナチュラルな表面感をもたらした同社の「ビンテージ繊意」シリーズや、デジタルプリントファブリック「モナリザ®」、独自の技術による製品染めの「染料役者」など、いずも世界的に高い評価を獲得しています。また、パリで開催される世界最高峰のファッション素材見本市「プルミエール・ヴィジョン(PV)」に、毎年2回16年間に渡って出展。2013年には、主催者によるコンペティションにおいて、日本企業で初となるグランプリを受賞するまでに。そのため、「小松精練」は、現在ユナイテッドアローズを含む国内アパレルはもちろん、名だたる海外ブランドとも数多く取引を行っています。それも実は、むしろ海外で先に認められたといってもいいほど。

社屋の屋上に上がれば、青く澄んだ日本海が一望できる。染色の工程で出る廃棄物をリサイクルして作られた発泡セラミック素材の「グリーンビスR」を使って、屋上緑化が進められている。

社屋の屋上に上がれば、青く澄んだ日本海が一望できる。染色の工程で出る廃棄物をリサイクルして作られた発泡セラミック素材の「グリーンビスR」を使って、屋上緑化が進められている。

一方、歴史を紐解けば、古くは、白山の伏流水がもたらす豊かな水資源と湿潤な気候、忍耐強い気質などがあいまって、絹産業のメッカだった北陸の地。20世紀に入り、工業化が進む中で、繊維業が取り扱う素材が、絹から合繊に変遷していったのは自然の流れだったようです。1943年に生まれた「小松精練」は、日本海を望む広大な敷地の工場にて年間2億㎡を生産。石川県の合繊繊維総生産料の約8割を誇っているのです。

妥協無用の関係性から生まれる高品質のウェア。

多様化する合繊素材のなかでも、「小松精練」のそれは、ほかにない風合いが特徴的。今季もユナイテッドアローズの各ブランドにもラインナップされています。実際に、採用される1マーク(生地の種類)が決定するまでに生じる多くのコミュニケーション。その窓口となるのが、東京営業所でユナイテッドアローズを担当する営業1部の村田遼介さん。そこで受けた内容に基づき製作する工場サイドを統括するのが、技術開発部長の松尾千洋さん。ここに、〈ビューティ&ユース ユナイテッドアローズ〉の担当デザイナー、町田康弘を加えて、物作りへの思いや実際の商品についての話を聞きました。

東京営業所の村田さん(左)と、技術開発部長の松尾さん(右)。

東京営業所の村田さん(左)と、技術開発部長の松尾さん(右)。

―「小松精練」のシェルを用いた〈ビューティ&ユース ユナイテッドアローズ〉のダウンジャケットは、3年前からの取り組みで大変人気だったと聞いています。

町田:今季もぜひ、と計4マークお願いしました。グレンチェック柄をプリントしたモデル。膨らみがあるポリエステルツイルのミディアム丈モデル。そして、昨年からの継続となる高密度ナイロンのモデルとなります。今季ではこの3マークが特徴的です。

―プリントのグレンチェック柄は、リアルな梳毛感がとっても印象的です。実際どのような手間がかかっているのでしょう。

村田:東レさんが開発した「ルミレットウール」のキバタをベースに、デジタルプリントを施した自慢の「モナリザ®」素材です。求められる風合いや撥水性を出すために、機械や工程を調整しながら、仕上がりイメージに近づけていきます。

松尾:簡単に説明しますと、減量、染色ののちに、デジタルプリント、そしてコーティングという大きな流れになりますが、各工程で本当に試行錯誤の連続です。例えば、コーティングひとつとっても、薄塗りか厚塗りか、一度塗りか二度塗りかといったところで大きく仕上がりが変わりますので。

それぞれの工程は機械化されているが、最終的には職人たちによって厳しくチェックされる。工場内を案内してくれた松尾さんも時折立ち止まり、仕上がりを入念に見極める。

それぞれの工程は機械化されているが、最終的には職人たちによって厳しくチェックされる。工場内を案内してくれた松尾さんも時折立ち止まり、仕上がりを入念に見極める。

町田:チェック柄の選定も、いろいろと細かなリクエストをしましたが、丁寧にご対応いただきました。こうした作業を根気強く、高いクオリティに仕上げていただけるので、本当に素晴らしいなといつも感心してしまいます。

松尾:現場の作業はもちろん大変なのですが、壁を一つ越えると、工場全体がレベルアップするんですよ。職人たちにも次なるステップのために必要な壁だと伝えています。成功させることでお互い信頼関係も生まれて、また新しい素材を生むことができる。柔軟な対応力は、研究開発、デザイン、工場の現場が一箇所にまとまっているからこそですね。

―無地は2型あります。

村田:オリーブのほうが膨らみのあるポリエステルツイル。ネイビーのほうが高密度のナイロンクロスとなります。ポリエステルモデルは、縦糸にマイクロファイバー、横糸にストレッチ素材のキバタを加工しています。

町田:しなやかで膨らみのある風合いが出ているのが特徴で、この質感は〈小松精練〉さんならでは。本当に美しいと思います。

―最後は、ネイビーカラーのものが昨年からの継続となる高密度ナイロンクロスとなります。

村田:見ていただきたいのは、70デニール※の高密度ナイロンが生み出すハリ感や陰影感です。日本でもあまり数のないジッカー染色機を使って、3時間くらいかけてゆっくり丁寧に染めます。

※糸や繊維の太さの単位。70デニールは薄手のタイツの繊維ほどの厚さ。

松尾:これによってムラのない均一な目面となり、美しい表情が生まれます。効率面では高いとは言えませんが、結果生まれるクオリティのほうが大事ですからね。この染色は、世界的に有名な某アパレルに納品する生地にも使われていますよ。

―ほかにも、発売から2年を迎える〈ユナイテッドアローズ&サンズ バイ ダイスケ オバナ〉のウェアや、〈グリーン レーベル リラクシング ユナイテッドアローズ〉のコマスエードと呼ばれるウェアも展開されますね。

村田:こちらも「サンズ」チームとコミュニケーションを図って、昨季から新素材が投入されました。スタートから2年続いている表サテン×裏フクレの素材に加えて、表カルゼ×裏サテンの新素材となります。

松尾:「コマスエード®」も自信作でボリューム感や弾力性、肌触りの良さは、本家スエードをしのぐといっていいほど自負があります。

―ユナイテッドアローズが協賛する自転車イベント「TWEED RUN TOKYO」への参加者へのノベルティ提供も開催初年度よりお願いしています。ツイードを着用して街を自転車で走るイベントですね。前回はポンチョをご用意いただきました。毎年好評と聞いています。

村田:こちらもいただいたチェック柄のサンプルに忠実に、「モナリザ®」プリント素材を使用しています。

現場のお話から感じられるのは、お互いに妥協しない強い信頼関係。生まれたトラブルが迅速に解決されている点も日々のコミュニケーションの賜物といえるでしょう。村田さんは、1日に何度もユナイテッドアローズ本社を訪れることもあるそう。素材ひとつとっても感じられるのが、現場の強いこだわりと、それを実現できる「小松精練」の技術力の高さなのです。

松下幸之助さんが掲げた「水道哲学」の現代版を目指して。

高い独創性と技術力が、「小松精練」を説明する際に欠かせないキーワードであることがわかりました。「世界に冠たるファブリックメーカー」という看板に偽りなし。繊維業に革新を与え続ける池田哲夫社長が考える、これからの「小松精練」が目指す未来とは。同社のファッション部門を率いてきた中山大輔常務も話に加わってくれました。

―今回訪れて、改めてその技術力の高さ、対応できることの幅広さに驚きました。合繊加工の見方がガラリと変わった気がします。

池田:当社は、糸を作っているわけでも、機を織っているわけでも、丸編みをしているわけでもないですよね。行なっているのは、加工。要するに、我々の価値というのは、あるものに息吹を与える、ということなんです。ファッションほど難しいものはないですよ。ユナイテッドアローズさんも同じで、来年、再来年も永遠に売れ行き好調という保証はどこにもないでしょう。だから、大手の繊維メーカーたちは、効率よく稼ごうとして、ファッションから遠ざかっていますよね。

それでも私たちは、ファッションをビジネスの“一丁目一番地”に据えています。ファッションがなくなることはありませんから。私たちの加工技術のすべてを注ぐ。コットンやウールは天然の素材そのものが価値ですが、合繊は違います。いかに加工して風合いを出せるかで、その価値が一変するのです。あるひとつの風合いを仕上げることは難しくないかもしれませんが、これを工業生産できるのが、我々の強み。その技術こそ、素材に価値を与えるものなのです。合繊の魅力は、世の中にない価値のものを定番から差別化して付加価値にできること。変わらずに続けていきたいですね。

―中山さんは、そのファッション部門を一貫して担当されました。

中山:ファッション界で成功するためには、やはりモードの先端であるイタリアやフランスに認められる必要があります。それがなければ、今後日本国内はもちろん、アメリカや中国といった大きなマーケットでの信頼を勝ち取れないという思いがありました。

そのためには、やはり独自性が大事。大手メーカーが入りたくても入れないマーケットを探したときに、当社でも基礎技術を持っているスポーツ素材をファッションに当て込んだら、新しいマーケットが生まれるんじゃないかという仮説を立てました。そうしてたどり着いたのが、今世界でも使用されているアウター素材。スポーツで培った技術をベースにした、透湿防水のフィルムを貼ったり、コーティングをしたり。これを本格的なスポーツのマーケットではなく、ファッション系でアウターを作りたい人たちに、ゲリラ的に、ピンポイントで狙ったのがよかったんでしょうね。

一方で、ファッション以外のサステイナブルなマテリアルの生産にも驚かされました。独自開発されたカーボン素材「カボコーマ」による耐震補強を、建築家隈研吾さんの設計でリノベートした社屋「fa-bo(ファーボ)」や、その屋上緑化対策でも使用されたエコ素材「グリーンビズ®」など、まさに常識を超えていると感じます。

社屋の内外に使われている、炭素繊維「カボコーマ」によって、建物を地震から守る。外壁に張り巡らされた「カボコーマ・ストランドロッド」からは、美しさすら感じられる。

社屋の内外に使われている、炭素繊維「カボコーマ」によって、建物を地震から守る。外壁に張り巡らされた「カボコーマ・ストランドロッド」からは、美しさすら感じられる。

池田:日本は環境問題に最も遅れている先進国。お金を出してでも環境問題に取り組む、というのが国際社会の常識ですよね。製造業は特に直結しますので、小さな会社ですが環境における社会貢献はしようと。

「グリーンビズ」は、排水処理過程で出る余剰汚泥のバイオマスケイクという、いわばバクテリアの死骸に、珪藻土とスラグとを混ぜて焼き上げたセラミックス。簡単にいうと廃材の再利用ですが、これがCO2削減などに繋がります。また、「Fa-bo」というのは、2015年に完成した耐震補強を施した社屋ですが、ここで使用した炭素繊維「カボコーマ」は、引っ張り強度に優れる素材。軽量性も特徴となりますが、これも一つの環境対策。重いものから軽いものへ。同じ強度で軽量ならば、エネルギーコストが下がりますからね。

―今年の10月から、社名を「小松マテーレ」に変更されますね。その思いをお聞かせください。

池田:合繊で新しい価値を創造する。素材で社会を変えるというのが、私たちの使命。ただ、70億人いて1000人しか享受できないものを作ることは、本意ではありません。私が好きなのが、松下幸之助さんの提唱した水道哲学。つまり、技術は水道のように汎用性のあるものにする、というもの。できるだけ多くの人に幸福感を感じていただきたい。どこにでもあるものを使ってどこにでもないものを作りたいのです。75年後にまたここに来ていただければ、新たな〈小松マテーレ〉の魅力を発見していただけるでしょうね、生きていればですが(笑)。

PROFILE

池田哲夫

1959年石川県生まれ。81年小松精練に入社。営業畑ひと筋で、営業本部長などを経て、2011年より代表取締役社長に。「グリーンビズ」や「カボコーマ」など、特に環境事業には力を注ぐ。社名変更と同時期に、新たな取り組みの発表を画策中という。

中山大輔

1969年石川県生まれ。小松精練 常務取締役営業本部長、兼国際営業部長。海外マーケットへの躍進を切り開いてきた「特攻隊長」。プラダ スポーツへのニット販売を皮切りに、海外ブランドへの取引を拡大してきた実績をもつ。目下の課題はレディス分野の拡大だそう。

松尾千洋

1970年石川県生まれ。小松精練 取締役営業本部長代理、兼技術開発部長、兼研究開発センター長。工場について誰よりも知るマスター的な存在。加工技術のノウハウを営業分野へ活用することに長け、工場の現場と営業をつなぐ橋渡し役も任じている。

村田遼介

1991年東京都生まれ。小松精練 営業1部衣料販売第1G。東京営業所にて主にユナイテッドアローズの各ブランドを担当。それぞれのデザイナーに提案できる素材のバリエーションを日々模索しているそう。気分も見極めて柔軟に対応する素材のエキスパート。